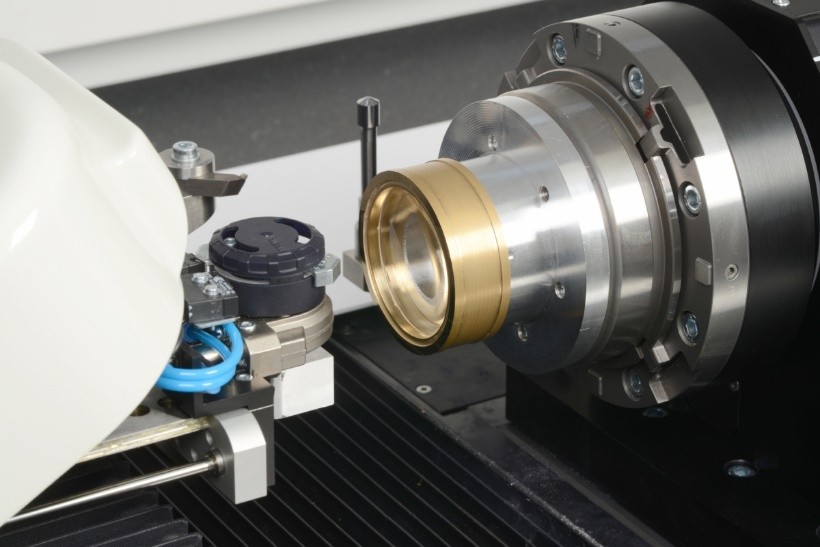

超精密加工技术

(Ultra Precision Machining,简称UP,又称单点金刚石车削SPDT)专攻几何精度与表面质量要求最严苛的零部件制造,其应用涵盖手机摄像头镜头、显微镜、激光器、光纤、显示器、反射镜等光学元件领域。

传统UP机床多依赖模拟放大器来实现高表面质量。早在2014年,Fraunhofer IPT已采用Triamec数字式高端时钟放大器取得突破性成果——在显著降低能耗与成本的同时,获得更优加工质量。该技术持续迭代升级,目前为Innolite等客户的全球领先UP机床提供核心驱动方案。

多轴超精密系统解决方案

(集成气浮轴承、液压轴承、龙门架构及快速刀具伺服系统)

本系统采用基于Windows PC的Beckhoff TwinCAT控制平台,结合ISG数控扩展模块,可高效执行特种加工程序。Triamec伺服驱动器通过Tria-Link技术无缝集成至TwinCAT系统,实现全透明化控制。

▌核心控制参数

· CNC指令生成速率:5kHz基准频率

· TwinCAT系统插补:10kHz(传输PVA三要素:位置/速度/加速度+扩展参数)

· 伺服端二次插补:100kHz位置环控制

▌Triamec专有技术方案

采用Direct-Feed直接馈送技术时,可同步分发预计算指令至多轴系统,支持高达50kHz的指令频率。

光学镜片制造

Triamec为眼镜光学镜片生产设备龙头制造商提供高精度伺服驱动系统

这些镜片生成设备与超精密车床(UP lathes)采用相同工作原理:

· 主轴转速:50-200Hz

· 快速刀具伺服系统:以数倍于主轴的频率工作,满足渐进镜片非对称自由曲面加工需求

▌生产效率与精度

· 单机产能:每小时可生产80-120片自由曲面镜片

· 成形精度:形状偏差小于100纳米