01

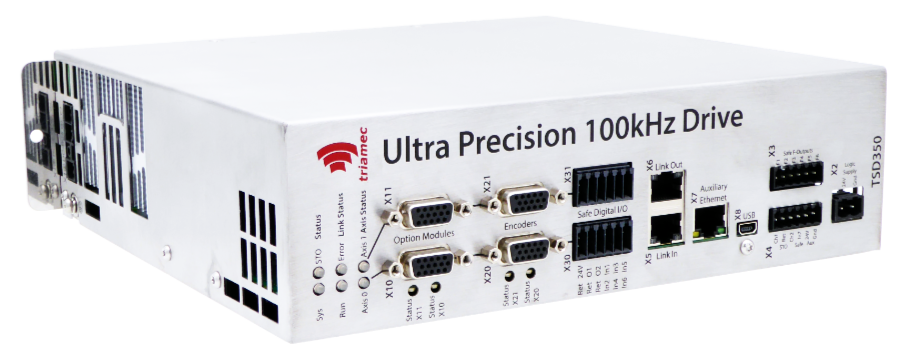

伺服系统的控制性能,从根本上受限于闭环采样频率——它决定了系统辨识、响应外部扰动的能力,更直接影响带宽、精度与运行平稳性。传统伺服架构多采用“电流环(内环)、速度环(中环)、位置环(外环)”三级串联控制,受处理器算力限制,三环频率往往逐级递减(常见比例为16:4:1),而Triamec通过架构优化,实现了电流环与位置环双环100kHz采样频率,带来性能质的飞跃。

1.电流环100kHz:不只是高频,更是高保真(防止失真)

电流环性能直接决定电机输出扭矩质量。普通驱动器电流环频率通常在8kHz-20kHz,较低采样率易导致三大问题:一是电流纹波明显,引发额外电机发热与转矩波动;二是响应延迟,制约系统带宽;三是面对负载突变时,扭矩跟踪能力不足,易出现过冲或振荡。

Triamec的100kHz电流环则彻底解决这些痛点:其一,电流控制周期仅10μs,可实现近乎实时的扭矩闭环;其二,大幅降低电流谐波,显著提升扭矩平稳性,尤其适配低转速、高精度应用场景;其三,为系统赋予更高带宽,面对突发负载变化能真正做到“瞬时响应”。

2.位置环100kHz:提高位置控制的精度上限

传统位置环频率通常在1kHz-4kHz,是整个控制链中频率最低的环节,也成为滞后与误差的主要来源,采样率过低会导致以下问题产生:一是位置指令响应迟缓,高速运动时易产生轨迹误差;二是振动抑制能力有限,难以通过控制手段消除中高频谐振;三是定位稳定时间(整定时间)延长,影响设备运行节拍。

Triamec将位置环频率提升至100kHz,带来的不仅是数字上的提升:首先,可实现微秒级的位置刷新与调整,大幅提升轨迹跟踪精度;其次,与电流环同频运行,实现“全闭环同步”,彻底消除环间耦合误差;最后,依托高频闭环能力,可前馈及观测更多机械振动模式,实现更深度的抑振效果。

3.速度环的优化:前馈控制融合功能,避免传统短板

在Triamec架构中,并非简单“去掉”速度环,而是采用前馈控制技术(基于运动指令和机械模型,系统可提前计算并补偿预期的速度变化与干扰,无需等待误差发生后再修正,大幅降低对反馈纠偏的依赖),在更高阶闭环中融合速度闭环功能。这种设计避免了传统速度环的相位损失与参数敏感性,在保证运行平滑性的同时,进一步提升系统刚性响应与抗扰动能力。

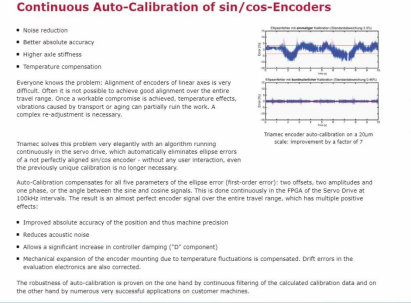

编码器是伺服系统的“眼睛”,其反馈精度直接决定系统控制精度——它向驱动器传递电机的位移、位置与速度信息。市面上编码器主要分为增量式、绝对值式与模拟量(Sin/Cos)编码器,虽各有适用场景,但要实现纳米级定位与超平滑控制,高线数模拟量编码器搭配强大的驱动器细分技术,仍是顶级方案的核心选择。

在深入技术前,需先厘清两个易混淆的概念:

“分辨率”指编码器能分辨的最小位置变化量,决定控制精细度;“精度”指位置测量值与真实值的误差,决定控制准确度。高分辨率是实现高精度的必要条件——就像用刻度粗糙的尺子无法完成精确测量,缺乏足够分辨率的编码器也无法支撑高精度控制。

1.超高细分能力:实现亚纳米级分辨率

Triamec驱动器主要搭配Sin/Cos模拟量编码器,这类编码器会输出两路相位差90度的正弦模拟信号。普通驱动器多仅简单读取信号并转换为数字值,而Triamec的核心优势在于,能对原始模拟信号进行极其精细的实时插值细分——驱动器内部可实现高达2^16倍的插值细分。

以栅距20μm的光栅尺为例:光栅尺每移动20μm才输出一个完整正弦波周期,经Triamec驱动器65536倍(2^16)细分后,系统能分辨的最小位移量为20μm/65536≈0.000305μm,即0.3nm(亚纳米级)。若此分辨率仍无法满足工况需求,Triamec还支持最高18位的硬件选型模块,可将细分倍数提升至262144(2^18)倍。

2.超高分辨率的核心价值

其一,极致平滑性:分辨率越高,速度反馈越连续,可实现近乎无纹波的扭矩控制,使电机在极低速运行时也能保持异常平稳,彻底消除“爬行现象”;

其二,更高定位精度:系统能识别并控制纳米级微小位移,最终定位精度仅由机械系统决定,不再受限于电气反馈能力;

其三,更强振动抑制能力:与100kHz双环采样技术结合,超高分辨率反馈为驱动器提供最真实、及时的负载状态信息,让高级算法能更早、更精准地观测并抑制机械振动。

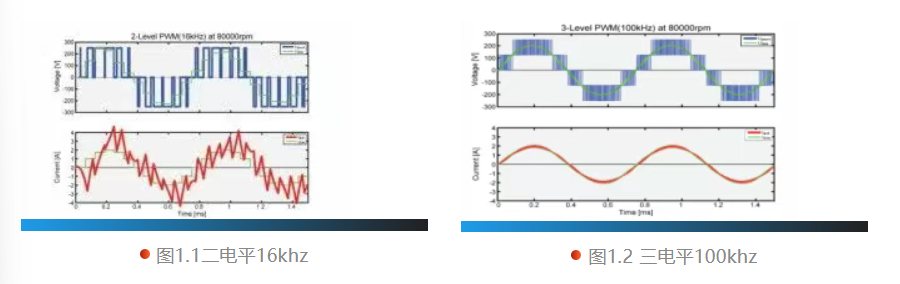

在电机驱动领域,如何同时实现极致效能、静谧运行与高功率密度,是工程师长期面临的核心挑战。Triamec驱动器通过“三相3电平拓扑+100kHz高频SVPWM控制”的驱动架构,并非简单堆砌技术,而是实现性能跨越的必然选择,其背后蕴含深刻的工程逻辑。

1.从PWM到SVPWM:控制算法的进化之路

提及电机控制,多数人首先想到PWM(脉冲宽度调制)——这是电力电子领域的基石技术,通过调节脉冲宽度模拟目标波形。在三相驱动中,SPWM(正弦PWM)是直观方案:为每一相提供正弦调制波,与三角载波比较后生成驱动信号。但对于追求极致性能的驱动器,SPWM存在明显短板:直流母线电压利用率较低(仅约86.6%),且输出谐波特性有优化空间。

SVPWM(空间矢量脉冲宽度调制)则成为高性能驱动器的“大脑”。其核心理念突破逐相控制思维,将三相电机视为一个整体,通过控制八个基本电压空间矢量的合成与作用时间,在电机内部形成无限逼近圆形的旋转磁场,带来两大关键优势:

1、电压利用率提升约15%:在相同直流母线电压下,可输出更高交流电压,增强扭矩输出能力;

2、优化谐波与最小化转矩脉动:更平滑的磁链轨迹降低铁损与铜损,提升效率的同时减少转矩脉动,直接转化为更低的运行噪音。

2.三电平拓扑:硬件架构的革新

若说SVPWM是高效“大脑”,功率拓扑就是强健“躯干”。传统两电平逆变器输出仅含正、负两个电平,dv/dt(电压变化率)高,谐波分量大,对电机绝缘与EMC(电磁兼容性)设计构成严峻考验。3电平拓扑的引入,是硬件架构的一次革新——通过巧妙的器件组合,使输出端产生正、零、负三种电平,带来三重突破:

- 波形质量跃升:更多电平数使输出波形阶梯更密集,更接近正弦波,显著降低谐波失真与du/dt;

- 器件应力减半:每个主开关管仅承受一半的直流母线电压,可采用更低耐压、更快速度的半导体器件,为高频化奠定基础;

- 损耗与EMI优势:更低的开关电压应力减少开关损耗,同时优化电磁兼容性表现。

3.100kHz开关频率:迈向高频化的性能宣言

当先进的SVPWM算法与高效的3电平拓扑结合,便具备了冲击更高开关频率的条件。100kHz开关频率不仅是一个数字,更是一个性能宣言。

- 电流波形精度:极高的开关频率意味着PWM载波周期极短,可对电流环进行更快速、精确的闭环控制,实现极其平滑的正弦电流波形;

- 极致动态响应:系统带宽大幅提升,对负载突变与速度指令的跟踪能力变得极为迅捷;

- 静音化运行:将开关频率推至人耳不敏感的100kHz及以上范围,有效避免可闻噪音,尤其适配高端设备、实验室仪器与对舒适性要求高的应用场景。

4.协同赋能:1+1+1>3的整合效应

Triamec驱动器并非简单拼接三项技术,而是实现深度协同赋能:SVPWM算法发出高效、精确的控制指令;3电平拓扑提供执行指令的高效、低应力硬件平台;100kHz开关频率依托前两者得以实现,并将系统性能推向极致。

最终为用户带来四大核心价值:

- 更高系统效率:更低损耗延长设备续航或降低运行成本;

- 更小体积与更高功率密度:高频化允许使用更小的无源元件(电感、电容);

- 更静谧、平稳的运行体验:极低的转矩脉动与可忽略的开关噪音;

- 更强可靠性:更低的器件应力与优异的温度表现。